工控网络属于特殊类型网络,拥有专用的协议和技术,由于它直接关系到生产安全和效率,因此工控网络的安全不局限于网络免受攻击,而是面向整个生产过程和操作环节的安全、稳定和可靠,目的只有一个:确保生产过程中的连续性和稳定性。

随着工业互联网和智能制造的发展,水电、轨交、石油、石化、煤炭等行业都在进行数字化转型。无人值守光伏电站、智慧煤炭、水利数字孪生、黑灯工厂、智慧水电等数字化系统应运而生。在数字化转型过程中,企业用户需要更多、更全、更精准的生产数据,来支撑生产决策,提高生产效率,降低生产成本。数据越准确,越能够更精细地控制生产质量;关键参数越详细,越有助于生产品质的提升。数据的在工业数字化转型中愈发重要,高质量、高稳定数据的获取要求,也给现有的生产运营带来了不小的挑战。

数据直采存隐患

某制造企业为了保障生产稳定,需要获取生产速度、关键变量等参数,传统的方法可以直接从PLC、OPC或数据库中获取。生产网中PLC设备的主要作用是对生产的监控,“副业”是参数采集。随着智能生产对数据“量”的增加,会消耗更多的设备性能;随着用户对数据信息“全”的需求,OPC可能无法提供更详细的数据获取过程。足够多的数据和足够全的数据信息,能够让工控企业更深入了解生产中的真实状态,找出瓶颈、提高设备利用率等,从而提升生产效率。

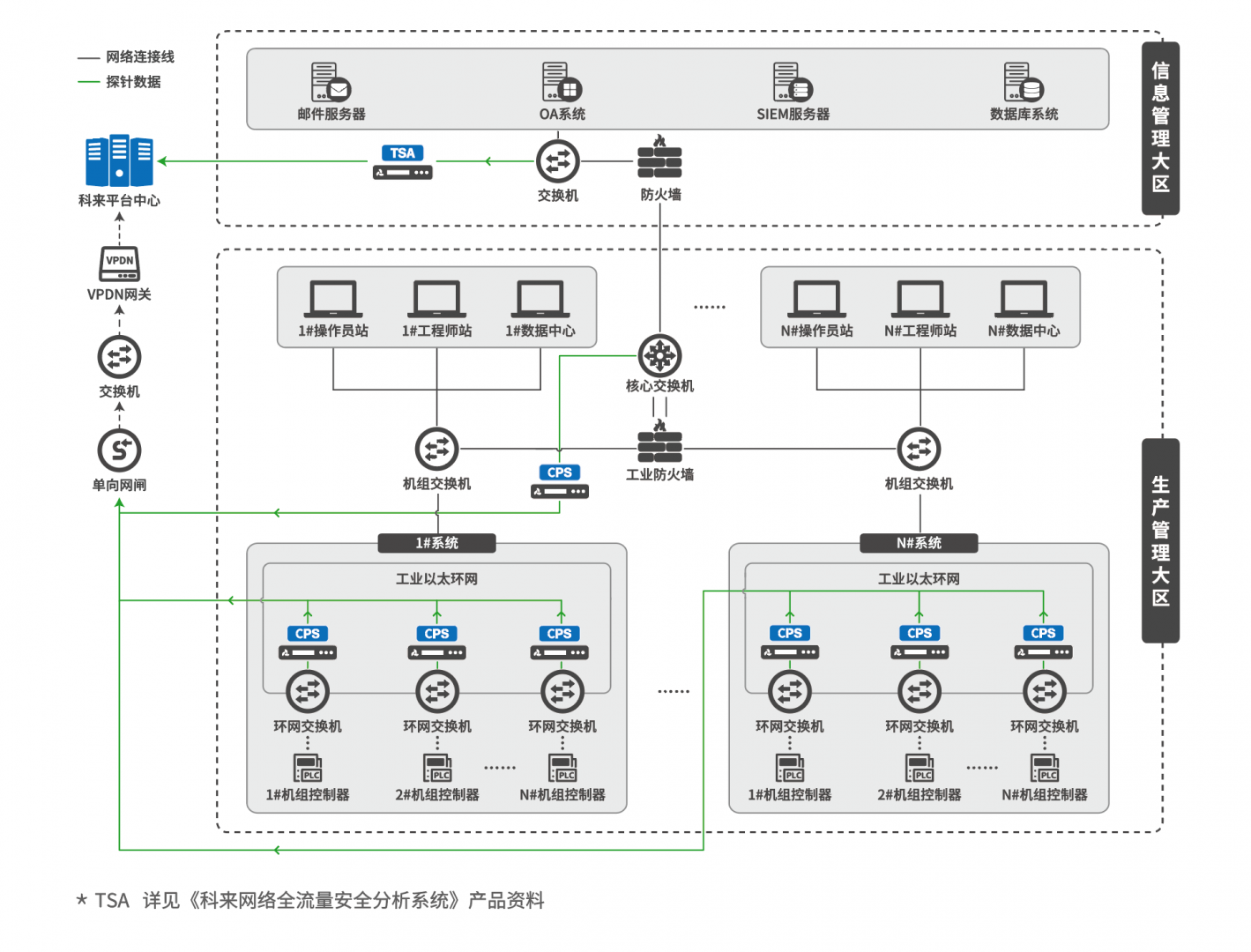

科来工控生产安全监测系统(即科来工控安全监测与审计系统,英文简称:CPS)以全流量分析技术为基础,通过流量侧获取各类生产数据和参数,采用“非入侵”的旁路采集方式,对工控网络、PLC等设备不产生影响,实现数据获取“零干扰”。高效采集数据的同时还能获取采集参数的行为过程,让PLC等工控设备专注“生产控制”,不受第三方设备获取数据的影响,确保生产连续稳定的同时提升数据采集效率。此外,科来工控生产安全监测系统以《等保2.0》、《工控防护指南》等为指导,满足生产合规性安全要求。

数据精度不足影响效率提升

数据获取方式重要,所获取数据的质量更重要。生产企业一般使用采样方式进行数据存储,现有某生产设备每200ms产生一次新数据,但数据采样时间被设定为2s/次,一方面是担心影响PLC等设备的性能,另一个方面是设备采样精度无法低于1s/次,这就导致最终采集的数据精细度不够。数据监控能力是生产连续性、稳定性的“技术根基”,监控数据的精细度越高,越能显著提升企业对生产质量分析、故障预判、安全防护等方面的能力,从而提高生产质量、输出持续稳定的竞争力。

科来工控生产安全监测系统为企业提供生产监控全指标的毫秒级精度刷新与展现能力,通过实时流量采集,全时段、全覆盖生产数据,填补传统采样系统在时间精度、覆盖区域不足的劣势。产品的毫秒级监控能力可以实时获取丰富、准确、细粒度的生产数据,全面保障企业生产过程中的时效性、连续性、准确性、稳定性,为数字化生产提供高质量的数据支撑。

目前,科来工控生产安全监测系统全面覆盖我国工控领域,支撑多家电厂的安全监测,覆盖了全国80%以上的电力产能,已成为包括国家电网、华电集团、中广核等诸多行业客户的优先选择。

科来在工控领域有着非常深厚的积淀,产品支持西门子、施耐德、ABB、和利时、浙大中控、艾默生等百种以上厂商协议,工控设备识别包括PLC、DCS、RTU、HMI、操作站、工程师站、历史数据库、实时数据库、智能终端等数十类。科来工控生产安全监测系统广泛适用于油化、电力、核电厂、水利、交通、市政、高端制造业等领域中的工控网络。